Due ruote dentate (ingranaggi) collegate tra loro trasmettono il moto da un organo all’altro con la possibilità, che tra loro vi sia rapporto di giri uguale o diverso. Si hanno vari tipi di ingranaggi: cilindrici per la trasmissione del moto su assi paralleli (ruote a denti dritti o elicoidali); conici per assi inclinati con denti radiali o elicoidali; elicoidali (con ingranamento su madre vite) per la trasmissione del moto tra assi perpendicolari.

Per determinare un ingranaggio bisogna tener presenti questi elementi:

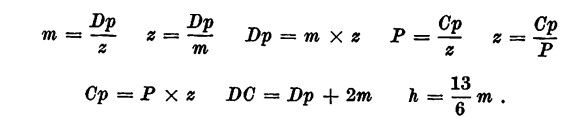

– il passo P che è la quota misurata sul diametro primitivo;

– il numero di denti (Z);

– il rapporto tra diametro primitivo e denti (modulo = m);

– il diametro primitivo (Dp);

– la circonferenza primitiva (Cp);

– l’altezza del dente (h);

– il diametro esterno (De);

(gli elementi in corsivo sono i tre più importanti).

Volendo trasmettere il moto da un albero motore a un albero condotto è sufficiente montare su questi due alberi due ruote che abbiano le periferie lisce tangenti tra loro. Quello che provoca la rotazione della ruota condotta è la forza d’attrito. Se quest’ultimo ha valori adeguati il movimento avverrà senza scorrimenti e le velocità periferiche delle due ruote risulteranno uguali.

Preso infatti un punto A sulla periferia dell’ingranaggio conduttore, la sua velocità periferica sarà uguale a Vpa =πdn; la velocità della ruota condotta sarà uguale a Vpb = πdn

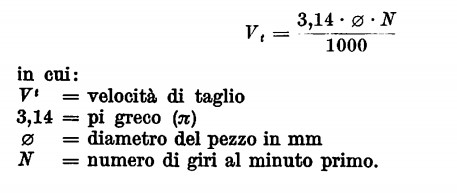

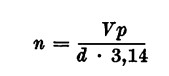

Volendo ad esempio calcolare la velocità periferica di una fresa adotteremo la formula Vp = ndn nella quale V è la velocità periferica, d è il suo diametro e n corrisponde al numero di giri al minuto primo. Dalla formula ora vista si ha la:

che ci dà il numero di giri in funzione della velocità periferica e, ovviamente, del diametro.

Una ruota elicoidale ha di solito 40 o 60 denti anche se in alcuni tipi abbiamo ruote da 80 denti. Montando una ruota da 40 denti a ogni giro della vite la ruota compirà una rotazione di ![]() di giro.

di giro.

Se si ruota la manovella d’una frazione di giro  la ruota effettuerà la medesima frazione di rotazione

la ruota effettuerà la medesima frazione di rotazione  .

.

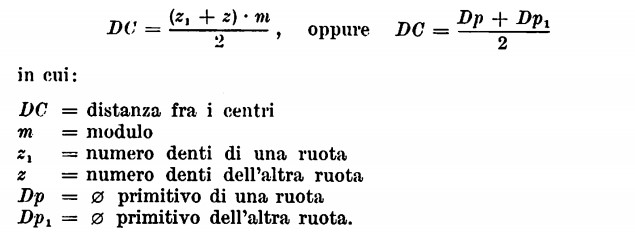

Per ottenere la distanza fra i centri di due ruote dentate si usa la seguente formula

Per ruote di uguale rapporto il diametro primitivo è uguale alla distanza tra i centri (DC).

Se tra le due ruote esiste un rapporto cioè se una ruota è più piccola dell’altra, si divide DC per la somma dei rapporti esistenti fra le due ruote. Il quoziente deve essere moltiplicato per il singolo rapporto di ogni ruota. Il prodotto risultante è il raggio (R) delle ruote. Moltiplicando il raggio R per 2, si ottiene il diametro primitivo.

Formule per il calcolo degli elementi degli ingranaggi

Esempio: Si hanno due ruote con rapporto 1 : 4 e con modulo m = 3. La loro distanza è di 75 mm. Calcolare il diametro primitivo e il numero dei denti.

Rapporto 1 + 4 = 5

DC 75 : 5 = 15

I ruota R =15 x 4 = 60

II ruota R = 15 x 1 = 15

Dp1 = 60 x 2 = 120

DP1 = 15 x 2 = 30

z = 120 : 3 = 40

z1 =30 :3 = 10 .

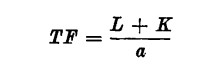

Una formula utile per i fresatori: il tempo tecnico (cioè il calcolo del tempo di fresatura) è dato dalla seguente formula

TF = tempo di fresatura (tempo reale)

L = lunghezza del pezzo da fresare

K = coefficiente di spazio.

a = avanzamento in mm del bancale

Il coefficiente K è lo spazio in mm necessario da aggiungere alla lunghezza totale del pezzo; ed è da considerarsi, con procedimento empirico, uguale al diametro del pezzo. In realtà

K = P x (D — P)

dove

P = profondità di passata

D = diametro della fresa.

Nelle operazioni di fresatura i giri devono essere compresi fra un minimo e un massimo numero a seconda dei diametri medi da tornire e a seconda della velocità di taglio impressa all’utensile.